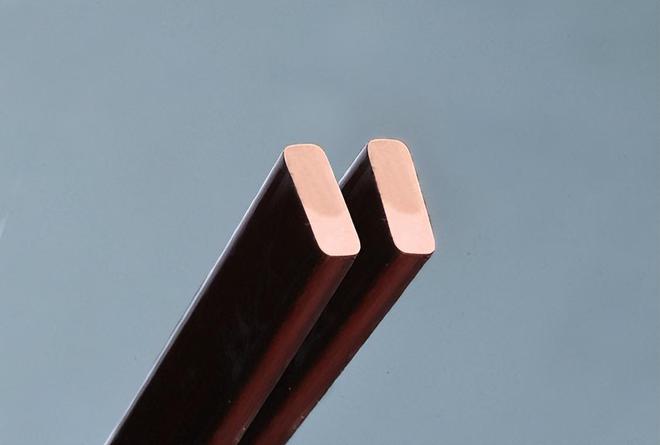

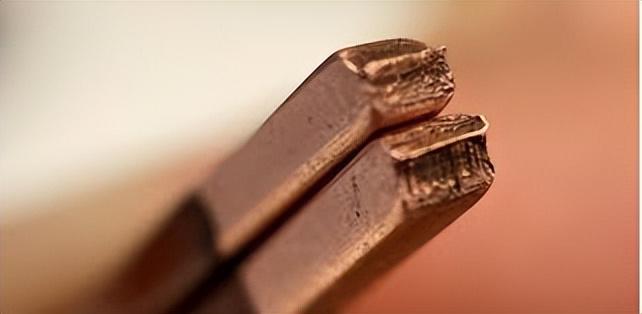

因其高效、环保和精密的特性而日益受到重视。这项技术主要应用于去除扁铜线上的绝缘漆层,以便进行后续的焊接工序,从而提高电机的整体性能和生产效率。

扁铜线激光去漆技术相较于传统的化学或机械去漆方法,展现出多方面的优势。首先,它是一种非接触式的加工方式,不会对扁铜线造成物理损伤,保持了导线的完整性和机械性能。其次,激光去漆技术具有高精度和高效率,能够实现对特定区域的精确去除,避免了可能带来的导线损伤和效率低下的问题。此外,激光去漆技术环境友好,不会产生有害化学物质,减少了对环境的污染,符合当前环保生产的要求。

在实际应用中,扁铜线激光去漆技术能够有效地应对各种绝缘材料,如PAI、PEEK以及PAI+FEP。激光剥漆过程可以实现自动化,提高生产效率,尤其是在电动汽车行业对电机性能要求日益提高的背景下,激光技术的应用前景广阔。

然而,扁铜线激光去漆技术在实际应用中也面临一些挑战。例如,激光设备的高成本和维护要求可能会增加生产成本。此外,激光去漆工艺的参数优化和过程控制也需要专业知识和经验。为了克服这些挑战,行业需要不断探索和优化工艺,以降低成本,提高生产效率,并确保产品质量。

在电机生产中,扁铜线激光去漆技术的应用不仅限于提高生产效率,它还有助于提升电机的整体性能。激光去漆后的扁铜线焊接工艺,搭载PFO高速振镜与图像捕捉系统,可实现高效、高质量的焊接,满足了电机扁铜线焊接的高质量与高产能需求。

综上所述,扁铜线激光去漆技术在电机制造中的应用具有显著的优势和广阔的发展前景。随着技术的成熟和成本的降低,预计激光去漆技术将在电机制造领域得到更广泛的应用。